Nouvelles des Amis -

Le site de Fayama et CaptainDom

Mer;Océan;Fayama;Voilier;Navigation;Voyage;Atlantique;Canaries;Cap-Vert;Gibraltar;Méditerranée;Espagne;Brésil;Surinam;Guyane;Vénézuéla;Antilles;Caraïbes;Guadeloupe;Martinique;Dominique;St Lucie;St Vincent;Antigua

1er trimestre 2008 - SEJOUR EN ESPAGNE

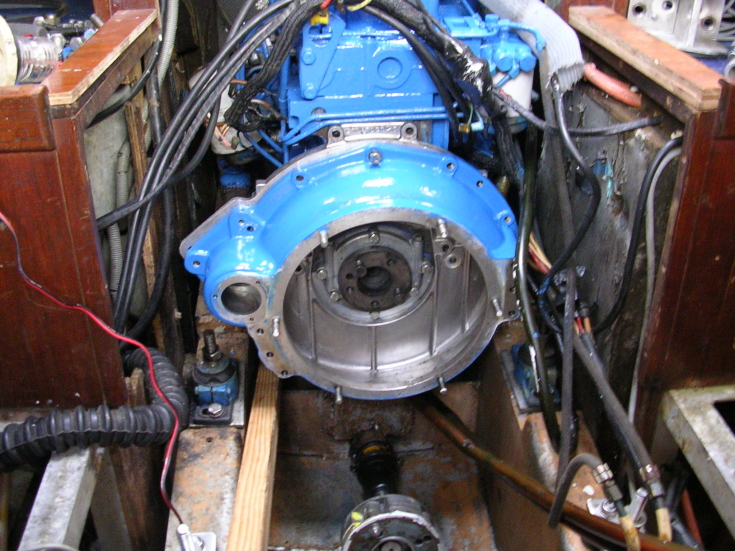

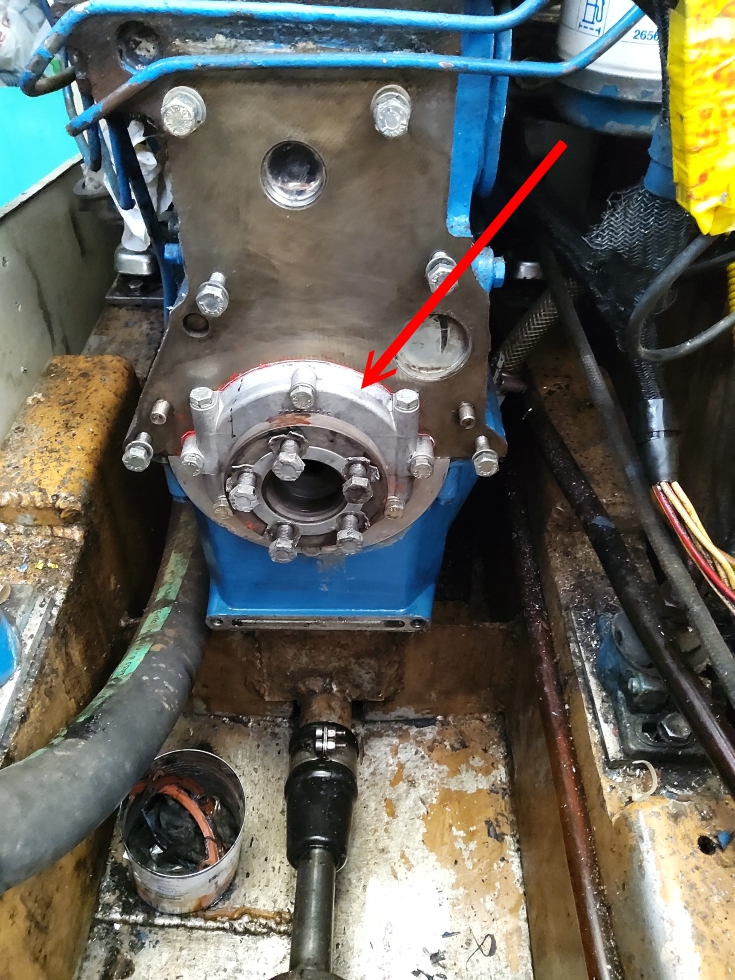

Janvier : Je continue les travaux sur le moteur et l'inverseur. Il y a une grosse fuite

d'huile sur le moteur. Je suppose que c'est le joint "spi" du vilebrequin côté embrayage. Je

sors l'inverseur, démonte la cloche d'embrayage et sors le volant moteur. Il y a de l'huile

partout. Cela renforce ma conviction qu'il s'agit bien du joint de vilebrequin. Je constate que

ce n'est pas un joint spi mais 2 tresses amiantées logées dans 2 demi-flasques fixés sur le

bloc. Tout est nettoyé scrupuleusement, peint et remonté.

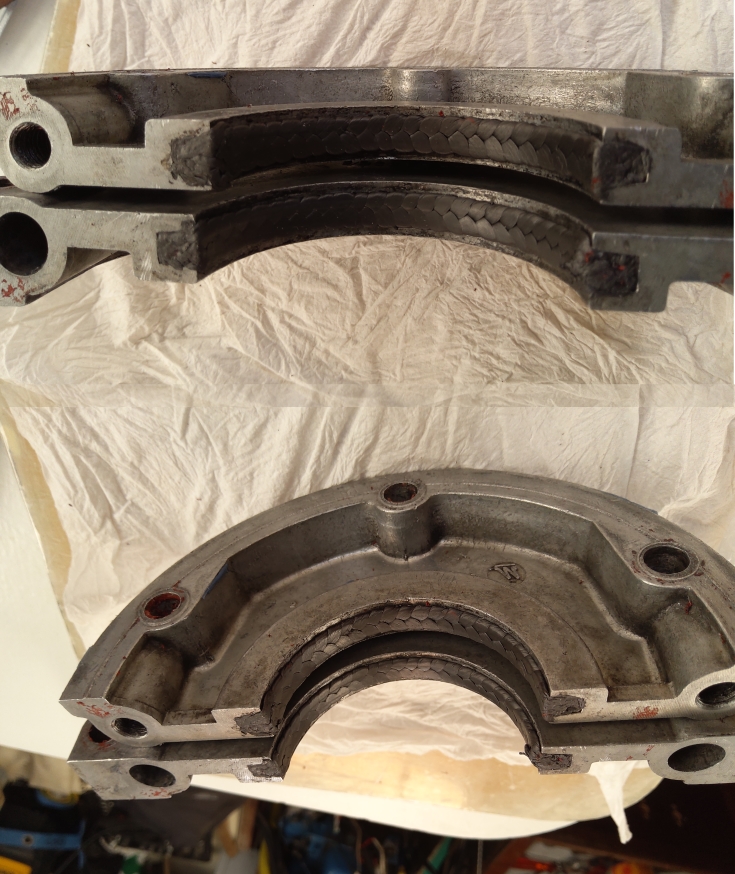

Le flasque support démarreur est encore en place

Flasque support démarreur démonté, apparaissent les deux 1/2 flasques d'étanchéité

Les deux 1/2 flasque d'étanchéité avec leur tresse d'amiante

La cloche d'embrayage a retrouvé sa place, tout est nettoyé et repeint

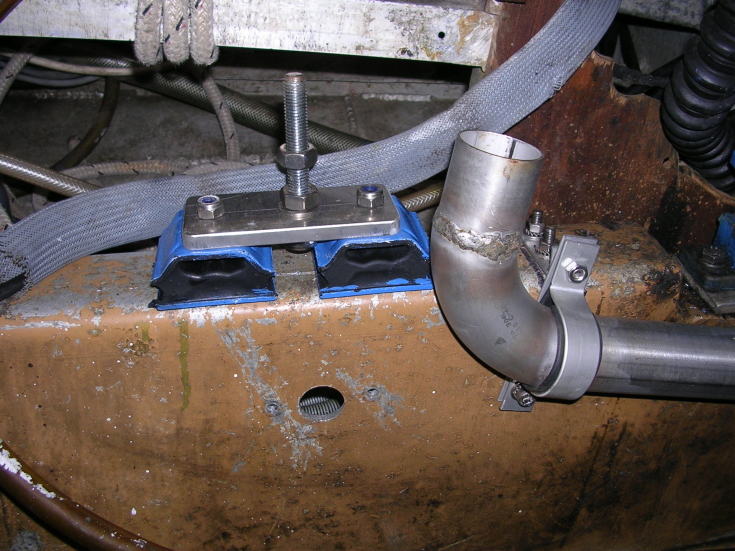

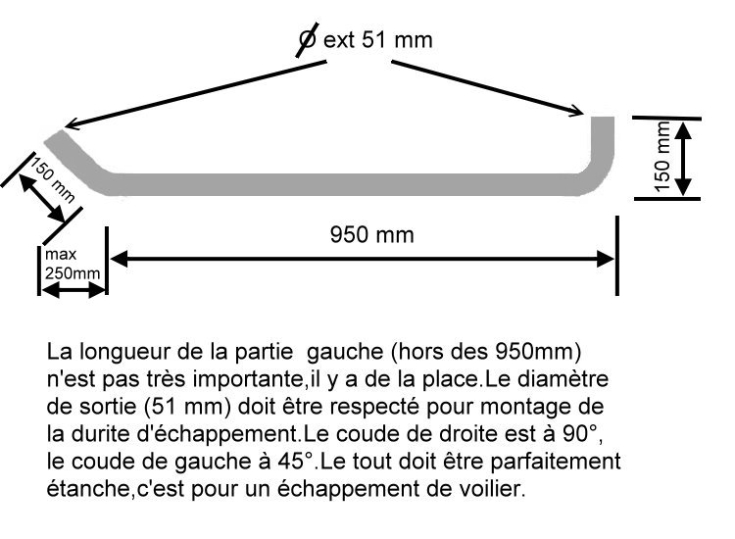

J'en profite pour nettoyer le fond de cale moteur. J'ai commandé un tube inox pour

remplacer une partie de la durite d'échappement, celle qui passe sous le moteur. J'ai

fabriqué un gabarit en pvc afin de déterminer la longueur totale ainsi que l'angle des coudes.

Je nettoie, gratte, ponce et mets en peinture toutes les pièces moteurs à ma portée.

Le tube inox est livré le 23 janvier en fin d'après-midi. Le 24 je le pose provisoirement,

il a l'air de bien s'insérer à l'endroit où je l'ai prévu. En parallèle j'ai commencé la fabrication

de 4 aérateurs que je pourrai fermer en navigation. La base, les fûts et les moyeux de

centrage des axes sont prêts. Je les emporterai avec moi en France, j'ai des amis

professionnels de la soudure aluminium.

Le 25 janvier je rentre en France, ce qui me permettra de passer du temps en famille et

de régler les achats de pièces moteur et la soudure des pièces des aérateurs.

Mi-février, je dépose les pièces à souder, je les récupère quelques jours plus tard. Le

travail est parfaitement exécuté, bravo les amis. Le 22 février, je rentre en Espagne en fin

d'après-midi, je dépose le matériel acheté sur Fayama. Les 25 et 26, je sors de nouveau

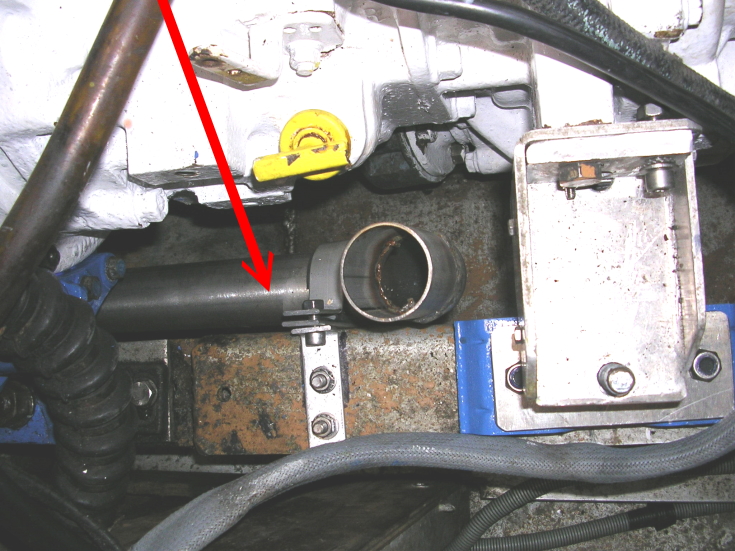

l'inverseur afin de remplacer le disque d'embrayage. Je change la pipe d'échappement par

une neuve et travaille sur l'installation du tube d'échappement en inox. Je découvre un

cataplasme de toile résinée qui cache une grande zone corrodée sur le fond de coque. Il me

faut nettoyer, décaper les surfaces et les creux avant de combler avec une résine chargée

en aluminium.

Plan du tube d'échappement envoyé à une entreprise pour fabrication

Le tube d'échappement inox est en place